Каталитический риформинг – это высокотехнологичный процесс, который является ключевым в современной нефтехимии. Он используется для повышения октанового числа бензина за счет преобразования насыщенных углеводородов в ароматические и другие ценные продукты.

Этот процесс также способствует получению бензола, толуола и ксилолов, которые имеют широкое применение в химической промышленности.

Кроме того, каталитический риформинг позволяет извлекать водород, который является побочным продуктом этой реакции и может быть использован для других нужд в нефтехимическом комплексе.

Принцип работы реакторов каталитического риформинга

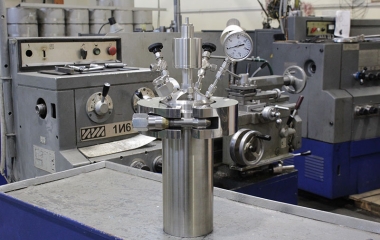

Риформинг углеводородного сырья происходит в специализированных аппаратах – реакторах каталитического риформинга.

Основным элементом таких реакторов является катализатор, который обеспечивает необходимую скорость химической реакции без дополнительного подвода энергии.

Обычно используются катализаторы на основе платины или других благородных металлов.

Процесс каталитического риформинга состоит из нескольких типов химических реакций:

- Дегидроциклизация, при которой насыщенные циклоуглеводороды превращаются в ароматические соединения.

- Дегидрирование и изомеризация, которые изменяют строение молекул углеводородов для повышения октанового числа бензина.

- Гидрокрекинг, разрушение больших молекул углеводородов на более мелкие.

Катализаторы и условия процесса

Ключевую роль в каталитическом риформинге играют катализаторы – вещества, ускоряющие химические реакции без изменения своего количества и состава по окончании реакции.

Основные виды катализаторов для риформинга – это металло-оксидные катализаторы на основе платины, часто комбинированные с другими металлами, такими как рений или иридий.

Эти компоненты способствуют увеличению активности, селективности и стабильности катализаторов.

Активность катализатора определяется его способностью активировать исходное сырьё для проведения химической трансформации.

Селективность относится к способности катализатора направлять реакцию по определённому пути с минимальным образованием побочных продуктов.

Стабильность же связана с устойчивостью химических свойств катализатора на протяжении времени эксплуатации.

Условия процесса также оказывают значительное влияние на эффективность риформинга.

Эти процессы протекают при высоких температурах и давлениях и требуют точного контроля за состоянием среды внутри реактора.

Ключевые параметры и факторы, влияющие на эффективность и экономичность процесса риформинга

Есть несколько ключевых параметров, от которых зависит эффективность процесса каталитического риформинга:

- Давление: высокое давление способствует увеличению выхода желаемых продуктов и интенсивности химических превращений. Давление поддерживается на определённом уровне для обеспечения нужного баланса между дезактивацией катализатора и максимальной выходом целевого продукта.

- Температура: оптимальная температура нужна для активации катализатора и поддержания требуемой скорости химических реакций. Высокая температура способствует скорости химических превращений, но одновременно может вызвать деградацию катализатора.

- Время контакта с катализатором: достаточное время позволяет максимально использовать потенциал катализатора для переработки углеводородного сырья.

Сбалансирование этих параметров требует сложных инженерных расчетов и постоянного мониторинга состояния процесса.

Это обеспечивает не только высокую экономичность производства за счет минимальных затрат энергоносителей, но также помогает достигать требуемых экологических стандартов за счет минимизации образования побочных вредных соединений.

Продукты каталитического риформинга и их применение

Основными продуктами, получаемыми в результате каталитического риформинга, являются высокооктановые бензины и ароматические углеводороды (бензол, толуол, ксилолы).

Высокооктановый бензин используется как компонент моторного топлива благодаря своей способности предотвращать детонацию двигателя.

Ароматические углеводороды находят широкое применение в химической промышленности: они служат сырьём для производства полимеров, пластиков, различных видов лако-красочной продукции и других материалов.

Современные вызовы и направления развития процесса каталитического риформинга

Среди основных вызовов, стоящих перед процессом каталитического риформинга в настоящее время – это строгие экологические требования.

Производители стремятся минимизировать выброс парниковых газов и других загрязняющих веществ при помощи повышения эффективности имеющихся технологий.

Инновации направлены на поиск новых типов более активных, избирательных и стабильных катализаторов, которые бы работали при более мягких условиях (ниже температуре или давлении), что поможет снижать энергетические затраты при сохранении высокой эффективности переработки.

Также значительные усилия направлены на повторное использование отработанных катализаторов – разработка методик регенерации или полного восстановления активных компонент после окончания жизненного цикла.

В конечном счете все эти направления развития способствуют созданию более экономичного и экологичного производства не только для нефтехимии но и для мирового энерго- и экоресурсного потребления.