Карбамид, известный также как мочевина, является важным химическим веществом, используемым преимущественно в качестве азотного удобрения.

Его открытие стало важным шагом в понимании органических соединений и началом промышленного синтеза органических веществ.

Производство карбамида— сложный многостадийный процесс, в основе которого лежат реакции синтеза. Эффективность и безопасность этого процесса напрямую зависят от работы и конструкции реакторов для синтеза карбамида.

История открытия карбамида и значимость его синтеза

Открытие карбамида датируется началом XIX века, когда французский химик Фридрих Вёлер в 1828 году смог получить мочевину из неорганического соединения - цианата аммония.

Это был первый случай синтеза органического вещества из неорганических предшественников, что опровергло теорию о “жизненной силе”, без которой, как считалось ранее, не могут образовываться органические соединения.

С того времени карбамид начали активно использовать как удобрение, что дало толчок развитию агрохимической промышленности.

Производство карбамида

Производственная схема получения карбамида начинается с реакции аммиака NH3 и углекислого газа CO2, результатом которой является образование мочевины и воды.

Эта реакция экзотермическая, то есть сопровождается выделением тепла.

Промышленное производство карбамида представляет собой непрерывный циклический процесс, для которого требуются специальные высокодавительные реакторы.

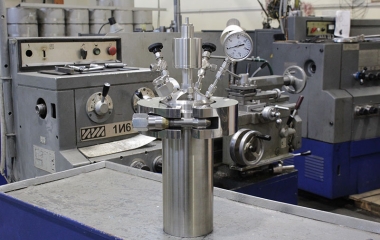

Реакторы для синтеза карбамида

Реакторы для синтеза карбамида — это сложные агрегаты, созданные для обеспечения оптимальных условий проведения химических реакций.

Они должны выдерживать высокие температуры и давления, быть изготовленными из материалов, устойчивых к коррозии и агрессивным химическим веществам.

Существует несколько типов реакторов:

- Трубчатые.

- Рубашечные.

- Роторные.

Выбор конкретного типа определяется технологическими особенностями производства и финансовыми соображениями.

Конструктивные особенности и принцип работы реактора синтеза карбамида

Основные конструктивные особенности таких реакторов:

- Высокое рабочее давление: поскольку реакция образования карбамата требует высокого давления (150-250 атм), стенки реакторов делаются толстыми и способными выдержать такие условия.

- Теплообменники: из-за экзотермической природы реакции необходим эффективный отвод тепла, для чего используются интегрированные теплообменники.

- Системы перемешивания: чтобы обеспечить однородность реагирования компонентов, применяются специальные мешалки.

- Контроль за параметрами: точное поддержание заданных параметров процесса (давления, температуры) обеспечивается сложной системой автоматического контроля.

Принцип работы реакторов синтеза карбамида

Принцип работы таких реакторов заключается в непрерывном подведении компонентов (аммиака и углекислого газа), исполнении контролируемых химических реагирований при заданных параметрах и отведении продукта реакции для последующей очистки и выпуска конечного продукта - карбамида.

Процесс синтеза на практике требует точного контроля температуры и давления внутри реактора.

Производство карбамида происходит в несколько этапов и основывается на реакции синтеза из аммиака и углекислого газа под высоким давлением:

Сначала аммиак и углекислый газ под очень высоким давлением подаются в реакционную зону.

Здесь они связываются в двух последовательных реакциях:

- Синтез аммиаката - аммиак (NH3) и углекислый газ (CO2) под высоким давлением реагируют с образованием аммиаката карбоната (аммонийкарбамат): ( NH_3 + CO_2 → NH_2COONH_4 )

- Декомпозиция аммиаката карбоната - при повышении температуры происходит разложение на мочевину (карбамид) и воду: ( NH_2COONH_4 → NH_2CONH_2 + H_2O )

Полученный раствор очищается от примесей и концентрируется до получения коммерческого продукта.

Важно отметить, что эти стадии не до конца протекают самопроизвольно; продукты первой стадии могут обратно разлагаться на исходные вещества.

Поэтому необходимо постоянно удалять образующуюся мочевину из зоны реагирования.

Для повышения выхода продукта используются различные катализаторы или добавки, такие как спирты или нейтрализаторы кислотности.

Один из ключевых элементов эффективности работы реакторов — охлаждение.

Из-за экзотермичности реакции может возникать перегрев, который негативно скажется на протекании процесса.

Трубчатые или рубашечные элементы часто содержат проточную систему для циркуляции охлаждающей жидкости.

Последующая стадия после получения мочевины заключается в её конденсации и грануляции для создания удобоваримой формы продукта.

Регулярное техническое обслуживание всех компонентов системы имеет огромное значение для безопасности всего производства карбамида.

Проверка на целостность материалов, контроль за работоспособностью клапанов, датчиков давления и температуры позволяет предупредить любые аварийные ситуации.

Подводя итоги можно отметить, что эффективность промышленного производства карбамида напрямую зависит от правильно выбранного типа ректоров для синтеза этого соединения и качественного технического обслуживания этих установок.

Использование таких сложных систем позволяет получать мочевину в больших объемах для её использования как эффективного удобрения на полях по всему миру, что играет ключевую роль в сельском хозяйстве и производственной цепочке продуктов питания.

Будущее данной отрасли представляется перспективным благодаря постоянному развитию новых материалов и технологий управления химическими процессами.