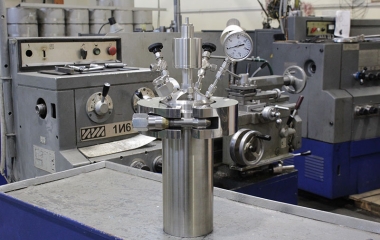

Гидродинамические установки – специальный вид технологического оборудования, с помощью которого производят такие продукты, как: сгущенное молоко, кондитерские начинки, майонезы, творожки, кетчупы, крема, мази, гели и другие дисперсные вязкие и полувязкие продукты.

Такие технологические линии предназначены для пищевой, косметологической, фармацевтической и химической отраслей промышленности.

На таком оборудовании, возможно перерабатывать жидкое и порошкообразное сырье, вводить кусочки в продукт.

Каждая единица такого оборудования индивидуально проектируется и производится для определенного типа продукта.

Для получения на выходе стабильного и высококачественного продукта предусмотрена автоматизация производственного процесса.

Есть два типа такого оборудования:

- Линии периодического действия: В зависимости от заданной программы, на этом оборудовании возможно в течение одной рабочей смены производить несколько видов продукта.

- Линии непрерывного поточного действия: На этом оборудовании производится продукт одного типа в непрерывном рабочим процессе.

Технологические операции, выполняемые установкой:

- Нагрев продукта.

- Охлаждение продукта.

- Вакуумные процессы.

- Перемешивание продукта.

- Эмульгирование продукта.

- Диспергирование продукта.

Основные компоненты установки:

- Рабочая емкость с перемешивающими элементами.

- Диспергатор расположенный в нижней точке емкости, который измельчает и эмульгирует продукт.

С помощью диспергатора происходит равномерная подача продукта через трубопровод циркуляции обратно в рабочую емкость или на линию фасовки.

Помимо гомогенизации линия может диспергировать и твердые вещества.

Когда циклы гомогенизации и эмульгации завершены в полученный продукт могут быть добавлены кусочки иного продукта.

При помощи перемешивающего элемента смешаны, до гомогенного состояния.

Нагрев продукта в рабочей емкости происходит через внешнюю жидкостную рубашку.

В качестве теплоносителя возможно использование острого пара, воды, пропиленгликоля, силиконовых масел и прочих видов теплоносителя.

Загрузка сырья и дополнительных компонентов продукта в рабочую емкость происходит напрямую из загрузчика или с помощью встроенной вакуумной системы, которая состоит из вакуумного насоса и блока управления.

Технологические преимущества:

Равномерный и бережный нагрев/охлаждение продукта.

Отсутствие реакций окисления продукта.

Минимальное время приготовления смеси.

Гомогенизация смеси продукта.

Стабильность получаемой эмульсии.

Полноценная диспергация компонентов.

Стабильность качества продукции.

Гигиеническая безопасность.

Легкость очистки и обслуживания.

Возможность модернизации установки.