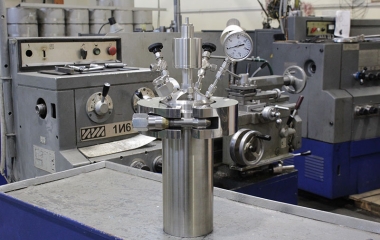

Химический реактор — это оборудование, в котором осуществляются химические реакции. Результатом реакций может быть готовый продукт или получение информации о свойствах различных веществ (при использовании в исследовательских лабораториях). Аппараты этого типа используются в химической, нефтегазовой, пищевой отраслях промышленности.

Выделяются различные виды установок в зависимости от того, по какому признаку классифицируют химические реакторы.

Основными признаками классификации являются:

- организация процесса,

- гидродинамическая структура потока,

- тепловой режим и

- фазовое состояние смеси.

- Также возможна классификация химических реакторов в зависимости от их формы, материала их изготовления, наличия мешалок и других конструктивных особенностей.

Принцип работы химических реакторов

Оборудование этого типа даёт возможность обеспечить требуемые условия протекания реакции: температура, давление, наличие катализаторов и т.д. Работа реактора протекает в несколько стадий: загрузка исходного сырья, ввод оборудования на необходимый для протекания реакции режим, проведение реакции, вывод оборудования из рабочего режима, выгрузка продуктов переработки. Особенности протекания процесса зависят от типа установки.

По какому бы признаку не классифицировали химические реакторы их основная задача — создать стабильные условия проведения химического процесса, при этом обеспечив максимальный выход продукта при минимальных затратах энергии, сырья и других ресурсов.

Классификация химических реакторов

По способу организации процесса

- Периодические, или нестационарные. Все стадии обработки сырья протекают последовательно, сменяя друг друга. Аппараты с такой организацией процесса подходят для малых предприятий, а также для исследовательских лабораторий. На крупных производствах такие установки почти не используются — с их помощью невозможно обработать большое количество сырья в сжатые сроки, так как при последовательной смене стадий происходит потеря времени: продукция не производится во время загрузки/выгрузки, а также ввода и вывода аппарата из рабочего режима.

- Непрерывные, или стационарные. Все стадии обработки происходят одновременно в разных частях установки. Производство готового продукта происходит непрерывно и при стабильных, неизменных условиях, что повышает его качество. Оборудование изнашивается медленнее, так как реже проходит через процесс ввода/вывода из рабочего режима. Аппараты подходят для крупных производств.

- Полунепрерывные. Аппараты, сочетающие свойства стационарных и нестационарных установок. Принцип работы зависит от модели: так, например, возможны исполнения, где процесс непрерывен для одного реагента, но является периодическим для другого; исходное сырьё вводится периодически, но готовый продукт выводится непрерывно; сырьё поступает постоянно, но продукты реакции выводятся периодически.

По гидродинамической структуре потока

- Идеальное смешение. Модель, в которой потоки исходного сырья распределяются и перемешиваются по всему объёму установки. Температура, состав, концентрация смеси одинаковы в каждой точке.

- Идеальное вытеснение. Модель, при которой частицы потока движутся вдоль оси установки без перемешивания.

- Неидеальные, или промежуточные модели. Два варианта: ячеечные или диффузионные. Соответствуют моделям каскадов — последовательное соединённых установок смешения или вытеснения.

По тепловому режиму

- Изотермические. Во время работы происходит теплообмен с окружающей средой. Постоянство температуры реакции поддерживается при помощи внешних факторов: отвод теплоты, образующейся во время химического процесса, регуляция температуры исходного сырья.

- Адиабатические. Не происходит обмена с окружающей средой во время работы. Теплота, образующаяся во время химического процесса, используется для нагрева реакционной смеси, что поддерживает постоянную температуру.

- Политропные. Температура меняется во время химического процесса.

По фазовому состоянию смеси

- Жидкостные. Реакция протекает со смесью в жидком состоянии.

- Газожидкостные. Для протекания реакции требуется контакт между жидкостью и газом. Химический процесс может происходить со смесью как в газообразном, так и в жидком состоянии в зависимости от назначения устройства.

- Твердофазные. Химический процесс происходит с участием газа и твёрдого вещества, которое выступает в роли катализатора или одного из реагентов. Для увеличения скорости реакции твёрдое вещество измельчается. По конструктивным особенностям

По материалу:

- стекло;

- синтетические полимеры;

- нержавеющая сталь.

Стальные установки демонстрируют высокую механическую прочность, а также устойчивость к коррозионному воздействию реагентов. В отличие от стекла, с нержавеющей сталью безопасно работать. Металл не влияет на чистоту реагентов, прост в уходе и обеспечивает долгий срок службы оборудования.

По конструкции:

- ёмкостные — полые установки, в которых теплообмен происходит через поверхность аппарата или испарение жидкого реагента, а перемешивание осуществляется при помощи мешалок или барботирования;

- колонные — вертикальные цилиндрические аппараты, в которых тепло- и массообмен реализуется при помощи тарелок, насадок, разбрызгивателей, барботеров;

- трубчатые — используются для газификации и реакций теплообмена через стенки трубок;

- печи — используются для химических процессов, протекающих в условиях высокой температуры.

Некоторые типы аппаратов (в частности, ёмкостные) оснащаются устройствами для перемешивания. Их использование позволяет ускорить взаимодействие реагентов, избавиться от осадка, повысить производительность установки. Тип мешалки зависит от особенностей реагентов и условий протекания реакции.

Заказать реактор любого типа вы можете в «Концепт-Лаб» — мы предлагаем выбор из готовых моделей или создание установки с нуля по вашему запросу. Оставьте заявку или задайте ваш вопрос через форму на сайте, чтобы узнать больше.