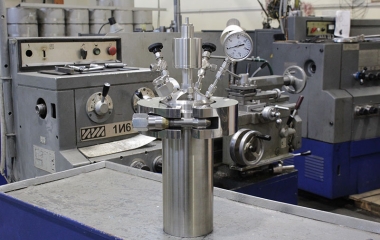

Реактор синтеза каучука — это специализированное оборудование, используемое в химической промышленности для производства синтетического каучука. Этот процесс имеет ключевое значение для множества отраслей, включая автопромышленность, производство бытовых товаров и медицинское оборудование.

Реакция полимеризации, которая происходит в реакторе, превращает мономеры, такие как бутадиен и стирол, в длинные молекулы полимера — каучука.

Особенности реактора

Реактор синтеза каучука обладает рядом уникальных особенностей:

- Специальные материалы: реакторы изготавливаются из материалов, устойчивых к агрессивным химическим веществам и высоким температурам. Часто используются нержавеющая сталь или специальные сплавы.

- Контроль температуры: очень важным является поддержание стабильной температуры в процессе полимеризации. Для этого реакторы оснащены системами охлаждения и нагрева.

- Мешалки и миксеры: внутри реактора установлены специальные мешалки, обеспечивающие равномерное перемешивание реагентов.

- Автоматизация: современные реакторы обладают высокоразвитыми системами автоматизации для мониторинга и управления процессом в реальном времени.

- Безопасность: из-за высокого давления и температуры внутри реактора важную роль играют системы безопасности — датчики давления, аварийные клапаны и системы быстрого сброса давления.

Основные функции реактора

Реактор выполняет несколько критически важных функций:

- Полимеризация мономеров. Основная цель работы реактора заключается в превращении мономеров (например, бутадиена или стирола) в полимер — каучук.

- Контроль условий реакции. Обеспечение оптимальных условий (температуры, давления) для протекания реакции с наибольшей эффективностью.

- Перемешивание реагентов. Равномерное распределение мономеров внутри объема реактора для обеспечения стабильной полимеризации.

- Вывод готового продукта. Обеспечение вывода готового продукта (каучука) из зоны реакции с минимальными потерями вещества.

- Безопасность процессов. Контроль за безопасностью производственного процесса благодаря системе мониторинга и аварийным механизмам.

Основные компоненты реактора

Ключевые компоненты реактора включают:

- Корпус реактора. Основная часть оборудования, выдерживающая давление и температуру.

- Мешалка. Механизм для перемешивания реагентов внутри реактора.

- Теплообменник. Система для контроля температуры.

- Системы подачи сырья. Механизмы для внесения мономеров в реактор.

- Контрольно-измерительные приборы. Датчики температуры, давления и других параметров процесса.

- Системы автоматизации управления процессом. Компьютерные системы для мониторинга и управления процессом синтеза.

Перспективы

Перспективы использования и развития технологии синтеза каучука чрезвычайно многообещающие:

- Энергоэффективность. Современные разработки направлены на повышение энергоэффективности процесса синтеза за счет использования новых технологий теплообмена и оптимизации процессов смешивания.

- Улучшение качества продукта. Постоянно ведутся работы по улучшению качественных характеристик синтетического каучука — его эластичности, устойчивости к износу и температурным воздействиям.

- Экологичность производства. Важным аспектом является снижение негативного воздействия на окружающую среду — разработка закрытых циклов производства с минимальными выбросами вредных веществ.

- Инновационные материалы. Использование новых материалов при изготовлении компонентов реакторов позволяет увеличивать их срок службы и устойчивость к агрессивным средам.

- Автоматизация процессов. Развитие технологий автоматизации позволяет значительно повысить точность контроля за процессом синтеза, что ведет к увеличению выхода продукта высокого качества при снижении затрат на производство.

В условиях растущего мирового спроса на продукцию из синтетического каучука инновации в области производства остаются крайне актуальными темами исследований и разработок в химической промышленности.